M2 1.3343 SKH51 pręt okrągły stal narzędziowa High Speed

1. Zakres dostaw

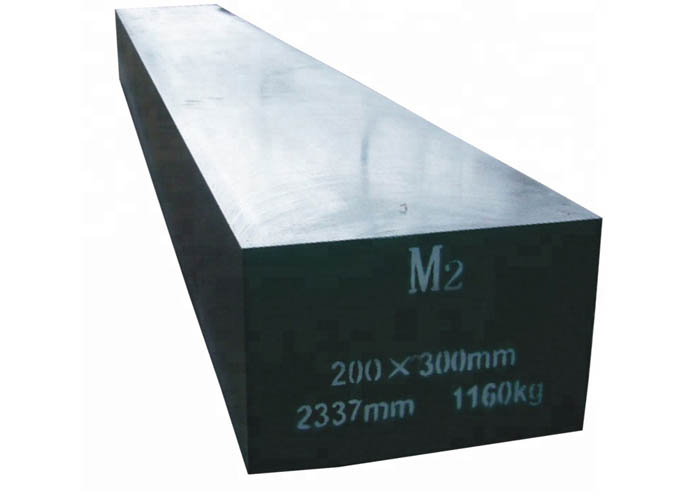

Stalowy pręt okrągły M2: średnica 2 mm - 200 mm

Stal HSS M2 Płaska: grubość 2-20mm x szerokość 10-100mm

Blacha stalowa: grubość 2-200 mm x szerokość 200-610 mm

Wykończenie powierzchni: Czarny, zgrubnie obrobiony, toczony lub zgodnie z podanymi wymaganiami.

2. Specyfikacje i odpowiedniki

| Kraj | USA | Niemiecki | Japonia |

| Standard | ASTM A600 | DIN EN ISO 4957 | JIS G4403 |

| Klas | M2 | 1.3343 | SKH51 |

3. Skład chemiczny stali narzędziowej ASTM M2

| ASTM A600 | do | Mn | P. | S | Si | Cr | V | Mo | W. | |||||||

| M2 regular C | 0.78 | 0.88 | 0.15 | 0.40 | 0.03 | 0.03 | 0.20 | 0.45 | 3.75 | 4.50 | 1.75 | 2.20 | 4.50 | 5.50 | 5.50 | 6.75 |

| DIN ISO 4957 | do | Mn | P. | S | Si | Cr | V | Mo | W. | |||||||

| 1.3343 | 0.86 | 0.94 | … | … | … | … | … | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

| JIS G4403 | do | Mn | P. | S | Si | Cr | V | Mo | W. | |||||||

| SKH51 | 0.80 | 0.88 | … | 0.40 | 0.03 | 0.03 | … | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

4. Właściwości mechaniczne stali narzędziowej AISI HSS M2

- Właściwości fizyczne materiału HSS M2

| Gęstość | 8138 kg / m3 (0,294 funta / in3) |

| Środek ciężkości | 8.15 |

| Moduł sprężystości | 8138 kg / m3 (0,294 funta / in3) |

| Przewodność cieplna | 24 Btu / ft / hr / ° F 41,5 W / m / ° K |

| Skrawalność | 65% 1% stali węglowej |

- Właściwości mechaniczne stali narzędziowych AISI M2

| Właściwości mechaniczne | Metryczny | Cesarski |

| Twardość, Rockwell C (odpuszczany w 1150 ° F, hartowany w 2200 ° F) | 62 | 62 |

| Twardość, Rockwell C (po hartowaniu, hartowaniu w 2200 ° F) | 65 | 65 |

| Granica plastyczności na ściskanie (przy odpuszczaniu w temperaturze 300 ° F) | 3250 MPa | 471000 psi |

| Udarność Izoda bez karbu (przy odpuszczaniu w temperaturze 300 ° F) | 67 J. | 49,4 ft-lb |

| Ścieranie (strata w mm3w stanie utwardzonym; ASTM G65) | 25.8 | 25.8 |

| Ścieranie (strata w mm3odpuszczane w temperaturze 1275 ° F; ASTM G65) | 77.7 | 77.7 |

| Współczynnik Poissona | 0.27-0.30 | 0.27-0.30 |

| Moduł sprężystości | 190-210 GPa | 27557-30458 ksi |

- Właściwości termiczne stali M2

| Właściwości termiczne | Metryczny | Cesarski |

| WRC liniowy (@ 20,0 - 100 ° C / 68,0 - 212 ° F) | 10 μm / m ° C | 5,56 μin / w ° F |

| WRC liniowy (@ 20,0 - 500 ° C / 68,0 - 932 ° F) | 12,2 μm / m ° C | 6,78 μin / w ° F |

| WRC liniowy (@ 20,0 - 850 ° C / 68,0 - 1560 ° F) | 12,6 μm / m ° C | 7 μin / w ° F. |

5. Kucie stali szybkotnącej AISI M2

Podgrzej wstępnie stal M2 HSS powoli i równomiernie do 850-900 ° C. Następnie należy szybciej podnieść ciepło do temperatury kucia 1050-1150 ° C. Jeśli podczas kucia temperatura stali narzędziowej M2 o dużej prędkości spadnie poniżej 880-900 ° C, konieczne będzie ponowne podgrzanie. Po kuciu bardzo powoli ostudzić element stalowy M2.

6. Obróbka cieplna stali HSS M2

- Żarzyć

Podgrzać do 1600 ° F, moczyć dokładnie w ogniu. Piec chłodzi od 25 ° F na godzinę do 900 ° F, powietrze chłodzi do temperatury pokojowej. Przybliżona twardość po wyżarzeniu 241 Maksymalna Brinell.

Odprężanie nieutwardzonego materiału: Ogrzewać powoli do 1200 do 1250 ° F. Moczyć przez dwie godziny na cal grubości w wysokiej temperaturze. Powolne chłodzenie (w miarę możliwości w piecu) do temperatury pokojowej.

- Stwardnieć

Podgrzać powoli do 1550 ° F, dokładnie namoczyć, podgrzać do 1850 ° F, dokładnie namoczyć. Czas wygrzewania w piecu waha się od kilku minut do 15 minut, w zależności od rozmiaru narzędzia, pojemności cieplnej pieca i wielkości wsadu. - Podgrzać do 2150 do 2200 ° F przez maks. wytrzymałość i minimalne zniekształcenia. - Podgrzać do 2250 do 2275 ° F przez maks. twardość i odporność na ścieranie.

- Ugasić

Aby uzyskać pełną twardość, hartować olej do 150-200 ° F. Chłodzić powietrzem do 150 ° F. Podczas hartowania w gorącej soli utrzymywać hartowanie tuż powyżej temperatury Ms. Po wyrównaniu wyjmij części z gorącej soli i powietrza schłodzonego do 150 ° F.

- Hartować

Podwójne temperowanie jest obowiązkowe, czasami preferowane są trzy temperowania. Moczyć przez 2 godziny na każdy cal grubości. Powietrze schłodzić do temperatury pokojowej pomiędzy temperaturami. Najlepszy zakres odpuszczania dla twardości, wytrzymałości i udarności to 1000 do 1050 ° F.

| Temperatura ° F | Rockwell „C” | Temperatura ° F | Rockwell „C” |

| W stanie hartowanym | 64 | 900 | 64 |

| 400 | 63 | 1000 | 65.5 |

| 500 | 62.5 | 1050 | 63.5 |

| 600 | 62.5 | 1100 | 61.5 |

| 700 | 62.5 | 1150 | 60 |

| 800 | 63.5 | 1200 | 53 |

Więcej gatunków, które możemy dostarczyć.

D2 | 1,2379 | SKD11

H13 | 1.2344 | SKD61

D3 | 1.2080 | SKD1

O1 | 1,2510 | SKS3

L6 | 1.2714 | SKT4

JIS DC53

O2 | 1.2842

D6 | 1.2436 | SKD2

H11 | 1.2343 | SKD6

H10 | 1.2365 | SKD7

H12 | 1,2605 | SKD62

S7 | 1.2355

M2 | 1.3343 | SKH51

M35 | 1.3243 | SKH55

M42 | 1.3247 | SKH59

P20 + Ni | 1.2738

420 | 1.2083

P20 | 1.2311

P20 + S | 1.2312

S136 | S136H

718 | 718H

4140 | 42CrMo4 | SCM440 | EN19

4340 | EN24

8620 | 1,6523 | SNCM220

34CrNiMo6 | 1.6582

30CrNiMo8 | 1,6580